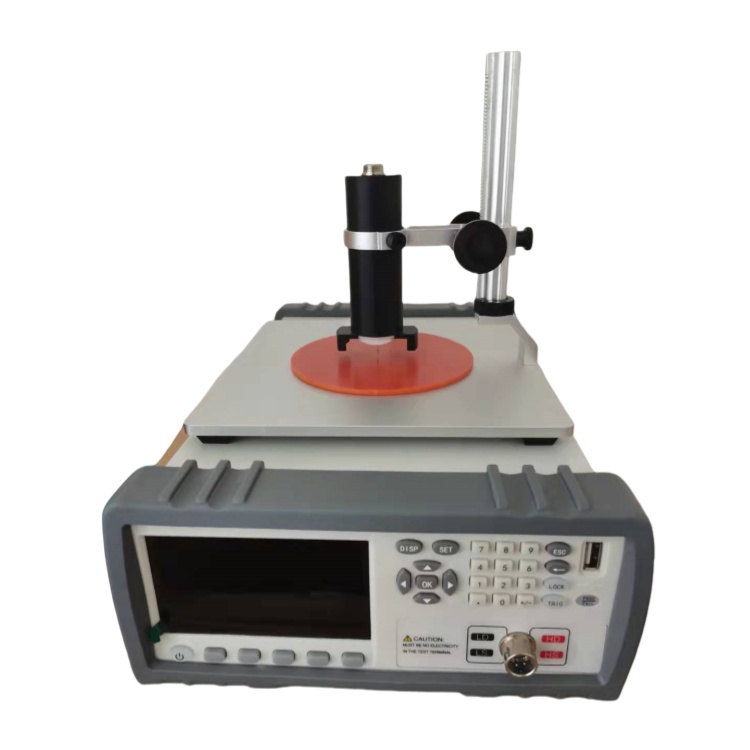

高电压漏电起痕测试仪

4500V高压漏电起痕试验仪(通常按标准称为“高压漏电起痕试验装置”)对测试材料的要求非常严格和具体。这些要求不仅关乎材料本身,也涉及试样的制备和处理,以确保测试结果的准确性、重复性和可比性。

以下是进行该试验时对材料(试样)的详细要求,主要依据国际标准IEC60587和与之对应的国家标准GB/T6553《严酷环境条件下使用的电气绝缘材料评定耐电痕化和蚀损的试验方法》。

核心要求概述

该试验旨在评估在严酷环境条件下(如污秽、潮湿、电场联合作用)电气绝缘材料的耐电痕化和耐蚀损能力。因此,对材料的要求围绕“如何真实模拟这种恶劣工况”展开。

一、对试样本身的电气与物理性能要求

1.绝缘性能:被测材料必须是电气绝缘材料。导体或半导体材料不适用此测试。

2.耐高温性:材料必须能承受试验过程中电弧产生的高温(可达数千摄氏度),而不发生剧烈燃烧、熔化滴落或过度分解,否则会严重影响结果的评判。

3.耐化学性:材料应能抵抗电解液(通常是氯化铵和异辛基苯氧基聚乙氧基乙醇的溶液)的化学腐蚀,至少在其发生电痕化破坏之前,化学腐蚀不应是主要失效模式。

二、对试样尺寸和形状的要求(极为关键)

标准对试样的尺寸有严格规定,以确保电场分布的均匀性和一致性。

标准尺寸:

长度(L):≥50mm

宽度(W):≥50mm

厚度(d):≥6mm(见的要求)

厚度要求详解:

优选厚度:6mm。这是标准厚度,测试结果具有的可比性。

其他厚度:如果实际产品厚度不是6mm,也可以使用其真实厚度进行测试,但这属于“工程测试”,其结果主要用于内部质量控制或设计验证,与标准厚度试样的测试结果进行横向对比时需要非常谨慎。

薄材:对于厚度小于3mm的材料,通常需要将多片试样叠合至至少3mm厚来进行测试。叠合时,应尽可能模拟实际应用中的装配状态(如使用适当的粘合剂),并在报告中明确说明。

表面要求:

表面平整、光滑、清洁。表面不应有气泡、划痕、凹陷、油脂等缺陷或污染物,因为这些会显著影响电解液的流动和电弧的路径,导致结果失真。

边缘应平整,无毛刺。

三、对试样预处理的要求

为了消除材料内部应力和表面污染,确保测试的公正性,试样在测试前必须经过严格的预处理。

1.清洁:用合适的溶剂(如异丙醇、丙酮)和无绒布仔细擦拭试样表面,去除任何油脂、指纹或灰尘。

2.状态调节:清洁后的试样应在标准实验室环境(如温度23±2°C,湿度50±5%)下放置至少24小时,以使其达到湿度和温度的平衡。

3.特殊处理:对于一些可能吸湿的材料,或根据相关产品标准的要求,可能需要进行预热处理(如在70°C的烘箱中烘烤一段时间)后再进行状态调节,以去除内应力。

四、对材料表面特性的潜在影响

虽然这不是“要求”,但材料的以下特性会极大地影响测试结果,这是在选择材料和解读结果时必须考虑的:

疏水性/亲水性:疏水性材料(如硅橡胶、PTFE)能更好地阻隔电解液形成连续水膜,通常具有更高的耐电痕化等级(如1A4.5级)。亲水性材料(如一些环氧树脂)则更容易形成水膜,引发漏电起痕。

无机填料:添加(ATH)等填料是提高有机材料(如工程塑料)耐电痕化性能的手段之一。ATH在电弧高温下会分解吸热,并释放水蒸气,稀释表面的导电物质和电弧能量。

耐电弧性:材料抵抗电弧烧蚀的能力直接决定了其抗蚀损性能。无机材料(如陶瓷)通常优于有机材料。

成碳率:在电弧作用下容易生成导电碳道的材料,其耐电痕化性能较差。

五、试验失败常见材料原因分析

如果材料在测试中过早失效(未达到预期等级),可能源于:

1.配方问题:树脂基材本身耐热性差,或缺乏有效的抗电弧填料(如ATH)。

2.工艺问题:填料分散不均,内部有气泡或杂质。

3.表面问题:表面粗糙,易于挂液,或亲水性太强。

总结

对4500V高压漏电起痕试验仪而言,其对材料的要求可以概括为:

|方面| 核心要求 |目的|

|材料类型|电气绝缘材料|测试对象正确|

|尺寸规格|≥50mm×50mm×6mm()|保证电场和液流路径标准化|

|表面状态|平整、光滑、洁净、无缺陷|排除非相关因素干扰|

|预处理|严格清洁和标准环境调节|确保结果的重现性和公正性|

|性能内在|耐高温、耐电弧、低成碳率、优选含无机填料|从根本上通过测试的关键|

最终建议:在进行正式测试或送检前,务必详细查阅并遵循IEC60587或GB/T6553标准的版本,这是所有要求的最终依据。同时,与材料供应商沟通,了解其材料的典型CTI(相对漏电起痕指数)或耐电痕化等级(如1A4.5),可以为您的测试提供预期和参考。好的,非常专业的问题。4500V高压漏电起痕试验仪(通常按标准称为“高压漏电起痕试验装置”)对测试材料的要求非常严格和具体。这些要求不仅关乎材料本身,也涉及试样的制备和处理,以确保测试结果的准确性、重复性和可比性。

以下是进行该试验时对材料(试样)的详细要求,主要依据国际标准IEC60587和与之对应的国家标准GB/T6553《严酷环境条件下使用的电气绝缘材料评定耐电痕化和蚀损的试验方法》。

核心要求概述

该试验旨在评估在严酷环境条件下(如污秽、潮湿、电场联合作用)电气绝缘材料的耐电痕化和耐蚀损能力。因此,对材料的要求围绕“如何真实模拟这种恶劣工况”展开。

一、对试样本身的电气与物理性能要求

1.绝缘性能:被测材料必须是电气绝缘材料。导体或半导体材料不适用此测试。

2.耐高温性:材料必须能承受试验过程中电弧产生的高温(可达数千摄氏度),而不发生剧烈燃烧、熔化滴落或过度分解,否则会严重影响结果的评判。

3.耐化学性:材料应能抵抗电解液(通常是氯化铵和异辛基苯氧基聚乙氧基乙醇的溶液)的化学腐蚀,至少在其发生电痕化破坏之前,化学腐蚀不应是主要失效模式。

二、对试样尺寸和形状的要求(极为关键)

标准对试样的尺寸有严格规定,以确保电场分布的均匀性和一致性。

标准尺寸:

长度(L):≥50mm

宽度(W):≥50mm

厚度(d):≥6mm(见的要求)

厚度要求详解:

优选厚度:6mm。这是标准厚度,测试结果具有的可比性。

其他厚度:如果实际产品厚度不是6mm,也可以使用其真实厚度进行测试,但这属于“工程测试”,其结果主要用于内部质量控制或设计验证,与标准厚度试样的测试结果进行横向对比时需要非常谨慎。

薄材:对于厚度小于3mm的材料,通常需要将多片试样叠合至至少3mm厚来进行测试。叠合时,应尽可能模拟实际应用中的装配状态(如使用适当的粘合剂),并在报告中明确说明。

表面要求:

表面平整、光滑、清洁。表面不应有气泡、划痕、凹陷、油脂等缺陷或污染物,因为这些会显著影响电解液的流动和电弧的路径,导致结果失真。

边缘应平整,无毛刺。

三、对试样预处理的要求

为了消除材料内部应力和表面污染,确保测试的公正性,试样在测试前必须经过严格的预处理。

1.清洁:用合适的溶剂(如异丙醇、丙酮)和无绒布仔细擦拭试样表面,去除任何油脂、指纹或灰尘。

2.状态调节:清洁后的试样应在标准实验室环境(如温度23±2°C,湿度50±5%)下放置至少24小时,以使其达到湿度和温度的平衡。

3.特殊处理:对于一些可能吸湿的材料,或根据相关产品标准的要求,可能需要进行预热处理(如在70°C的烘箱中烘烤一段时间)后再进行状态调节,以去除内应力。

四、对材料表面特性的潜在影响

虽然这不是“要求”,但材料的以下特性会极大地影响测试结果,这是在选择材料和解读结果时必须考虑的:

疏水性/亲水性:疏水性材料(如硅橡胶、PTFE)能更好地阻隔电解液形成连续水膜,通常具有更高的耐电痕化等级(如1A4.5级)。亲水性材料(如一些环氧树脂)则更容易形成水膜,引发漏电起痕。

无机填料:添加(ATH)等填料是提高有机材料(如工程塑料)耐电痕化性能的手段之一。ATH在电弧高温下会分解吸热,并释放水蒸气,稀释表面的导电物质和电弧能量。

耐电弧性:材料抵抗电弧烧蚀的能力直接决定了其抗蚀损性能。无机材料(如陶瓷)通常优于有机材料。

成碳率:在电弧作用下容易生成导电碳道的材料,其耐电痕化性能较差。

五、试验失败常见材料原因分析

如果材料在测试中过早失效(未达到预期等级),可能源于:

1.配方问题:树脂基材本身耐热性差,或缺乏有效的抗电弧填料(如ATH)。

2.工艺问题:填料分散不均,内部有气泡或杂质。

3.表面问题:表面粗糙,易于挂液,或亲水性太强。

总结

对4500V高压漏电起痕试验仪而言,其对材料的要求可以概括为:

|方面|核心要求|目的|

|材料类型|电气绝缘材料|测试对象正确|

|尺寸规格|≥50mm×50mm×6mm()|保证电场和液流路径标准化|

|表面状态|平整、光滑、洁净、无缺陷|排除非相关因素干扰|

|预处理|严格清洁和标准环境调节|确保结果的重现性和公正性|

|性能内在|耐高温、耐电弧、低成碳率、优选含无机填料|从根本上通过测试的关键|

最终建议:在进行正式测试或送检前,务必详细查阅并遵循IEC60587或GB/T6553标准的版本,这是所有要求的最终依据。同时,与材料供应商沟通,了解其材料的典型CTI(相对漏电起痕指数)或耐电痕化等级(如1A4.5),可以为您的测试提供预期和参考。

在严酷实验环境下使用高压漏电起痕试验仪,其使用效果和与普通环境下的设备区别会非常明显。

一、严酷环境下的使用效果(实验角度)

在高温、高湿、多尘、有腐蚀性气体等严酷环境下进行测试,其核心追求的实验效果是:数据的可靠性、重复性和准确性。

1.数据可靠性&重复性

理想效果:同一材料在不同时间、不同批次下测试,结果(如CTI值)波动很小,重复性好。这说明设备本身非常稳定,环境干扰被降到了。

严酷环境的挑战:普通设备在高温高湿下,高压输出可能不稳,导致击穿电压值飘忽不定;滴液系统可能因水汽凝结或灰尘堵塞而精度下降。这直接导致实验数据不可信,无法作为判断材料优劣的依据。

专业设备的优势:为严酷环境设计的设备,通过稳定的高压源和精密的控制系统,能抵御环境波动,确保每一次测试的电气条件一致,从而获得高度可靠和可重复的数据。

2.测试精度与准确性

理想效果:能够精确地区分材料性能的微小差异。例如,能准确判断材料是在400V还是425V下失效,这对于材料研发和分级至关重要。

严酷环境的挑战:潮湿空气本身就会降低绝缘材料的表面电阻,普通设备可能无法准确区分是“环境导致的漏电”还是“材料本身被电痕化导致的漏电”,从而导致误判,使测试结果偏于悲观。

专业设备的优势:具有更的电流监测和判断算法,能够更精确地识别由电痕化引起的持续性漏电流,排除环境湿气的瞬时干扰,使测试结果更真实地反映材料本身的性能。

3.实验过程的安全性

理想效果:整个实验过程无任何安全事故,设备在出现任何异常(如短路、电弧)时能瞬间切断电源并报警。

严酷环境的挑战:高湿度环境大大增加了高压击穿空气的风险,容易引发设备外部闪络或人身安全事故。金属部件锈蚀也可能导致接触不良,产生电火花。

专业设备的优势:enhanced的安全设计(如双重隔离、更好的密封、更快的断路机制)能确保即使在测试条件下,也能保障操作人员和设备的安全。

二、严酷环境与普通环境设备的区别(设备角度)

为了达到上述优异的实验效果,专为严酷环境设计的试验仪在硬件、软件和设计理念上与普通设备存在本质区别。

|特性维度|普通环境试验仪|严酷环境试验仪(推荐型号)|区别解析与重要性|

|外壳与防护|普通冷轧钢板喷塑|不锈钢(如304/316SS)或优质防腐镀层|防止潮湿、盐雾、化学气体腐蚀,保证设备结构强度和寿命,避免因锈蚀导致故障或安全问题。|

|高压系统|基础高压发生器,稳定性易受温湿度、电网波动影响。|高性能稳压高压源,具备抗干扰和补偿功能,宽输入电压范围。|这是最核心的区别。保证在环境变化和电压波动时,输出高压依然精准稳定,这是数据重复性的基石。|

|元器件标准|商业级或普通工业级|高规格工业级甚至级,关键电路板进行三防漆(防潮、防霉、防盐雾)处理。|提升所有电子元器件在恶劣条件下的可靠性和寿命,减少因潮湿、霉菌造成的短路或性能衰减。|

|滴液系统|普通塑料或玻璃组件,易受环境影响(如温度影响液滴大小)。|PTFE(特氟龙)等惰性、耐腐蚀材料管路和针头。部分配备恒温滴液装置。|防止腐蚀性试剂(如NH₄Cl)结晶堵塞,确保液滴体积和间隔时间的精确性,这是实验准确性的关键。|

|安全设计|基础门禁开关和保险丝。|多重安全联锁(门开关、接地检测)、电弧光检测快速断路、过流保护、紧急防爆设计。|在更容易发生高压击穿的严酷环境下,多层次的安全保护是必要的,能限度保护操作者。|

|密封性|一般|专门设计的密封条、密封舱体,可能采用正压通风(舱内略高于外界气压)防止灰尘、湿气侵入。|有效将严酷的外部环境与精密的内部高压部件、测量系统隔离,创造一个相对稳定的“内部微环境”。|

|自动化与监控|半自动,需较多人工干预和记录。|全自动控制,实时监测并记录电压、电流、环境温湿度(如有内置传感器)、视频监控,数据不可篡改。|减少人为操作误差和环境干扰,提供完整的审计追踪(AuditTrail)功能,满足严格的质量管理体系(如ISO/IEC17025)要求。|

总结与最终建议

在严酷实验环境下,选择一台合适的高压漏电起痕试验仪,不是在购买功能,而是在投资“可靠性”和“可信度”。

普通设备在严酷环境下使用:数据scatter(分散)、精度差、故障率高、安全隐患大,其测试结果基本没有参考价值,甚至可能误导研发和质量判断。

专业严酷环境设备:虽然初始投资高,但能提供稳定、精确、可重复、安全的实验结果,长期来看,节省了因数据不准导致的重复测试成本、维修成本和潜在的安全事故成本。

因此,对于您的需求,应优先考虑具备以下特征的设备:

1.不锈钢密封机箱。

2.经过三防处理的、高稳定性的高压发生和测量系统。

3.铂金电极和PTFE滴液系统。

4.多重、快速响应的安全保护机制。

5.高自动化程度和数据记录功能。

建议在与供应商沟通时,直接阐明您的实验环境具体条件(如“湿度常年>80%”、“有盐雾环境”或“与大型老化设备同实验室振动较大”等),要求他们提供针对这些问题的具体解决方案和成功案例,从而做出最明智的选择。