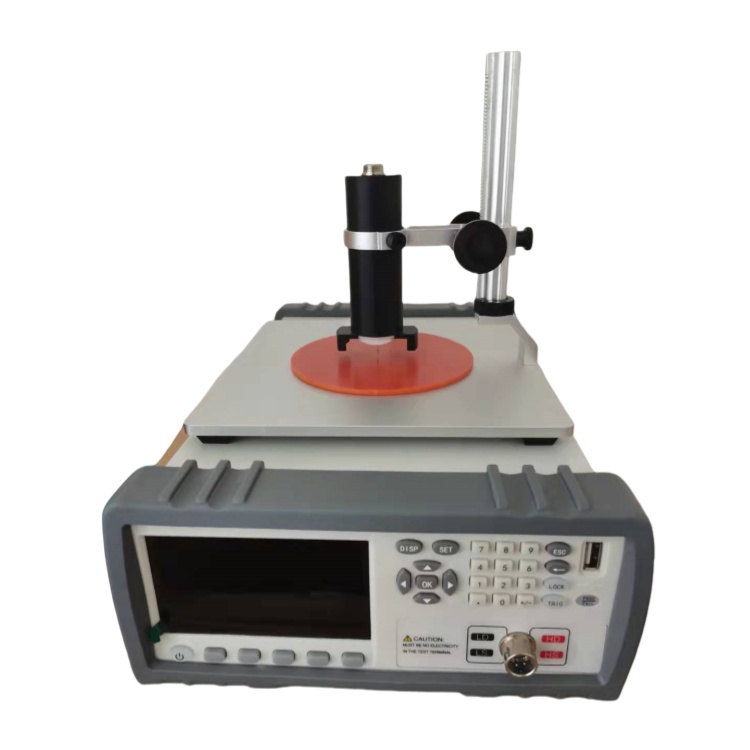

薄膜电极法50点电压击穿试验仪

一、测试标准与设备要求

测试标准

薄膜介电强度测试需遵循GB/T 1408.1-2016《绝缘材料电气强度试验方法》或ASTM D149等标准,测试电压范围通常为0-50kV,升压速率可调(如500V/s、1000V/s等)。

关键设备薄膜50点电极法介电强度测试仪

介电击穿强度测试仪:需配备高精度电压传感器(误差≤2%)、电流检测模块(漏电电流1-30mA可调)及计算机控制系统。

电极配置:标准电极尺寸为Ф25mm×25mm或Ф75mm×25mm,需根据试样厚度选择。

二、测试方法与步骤

试样准备薄膜50点电极法介电强度测试仪

薄膜厚度需均匀,建议按GB/T 6672标准测量厚度偏差,确保测试区域无缺陷。

试样数量通常不少于5个,环境条件需控制在温度15-25℃、湿度30%-60%。

测试流程

升压方式:可选择连续均匀升压(至击穿)或逐级升压(耐压测试)。

数据记录:记录击穿电压值,计算介电强度(击穿电压/试样厚度,单位kV/mm)。

三、结果分析与应用

性能指标

典型薄膜(如BOPET)的介电强度可达1500V/mil(约59kV/mm)。

阻燃材料(如FR60、FR700)需额外满足UL 94V-0阻燃等级及环保标准。

应用场景

高介电强度薄膜适用于电子绝缘(如PCB基材)、航空航天(如TPU中间膜)等领域。

如需具体测试参数或设备操作细节,可进一步提供薄膜类型或应用场景以细化分析。

详细探讨薄膜50点耐压测试(即击穿电压测试)对环境的要求。环境条件是影响电气强度测试结果至关重要的因素,其重要性不亚于对电极的要求。如果环境控制不当,即使设备和电极符合标准,得到的数据也可能是无效或不可靠的。

以下是薄膜50点耐压测试对环境的核心要求,主要基于国际标准(如IEC602431,ASTMD149)和通用实践。

核心环境要求概述

1.温度与湿度:必须控制在标准范围内,防止材料受潮或物理特性改变。

2.浸渍介质:需要使用特定绝缘油来防止表面闪络,并散热。

3.大气压力:通常要求在标准大气压下进行,除非特别研究。

4.电磁干扰与振动:应尽量避免,防止仪器误动作。

5.清洁度:环境需清洁,防止灰尘和杂质影响。

一、温度与湿度(TemperatureandHumidity)

这是最基本也是最重要的环境参数。

标准条件:绝大多数标准规定,在进行测试前,样品和测试环境应在(23±2)°C和(50±5)%相对湿度(RH)下达到平衡状态(通常需要24小时或更长时间)。

原因:

湿度:湿度对击穿电压的影响极为显著。水分会吸附在薄膜表面,甚至渗透到非致密的材料内部,降低其表面电阻和体电阻。在高电场下,这极易引发表面闪络(沿着样品表面的放电)而不是本征击穿(通过样品体内的击穿),从而导致测试值异常偏低。50点测试中,湿度波动会导致数据分散性极大。

温度:温度会影响材料的结晶度、分子链段活动性以及电导率,进而影响其击穿性能。温度过高可能导致材料软化,在电极压力下变薄,从而击穿电压降低。

要求:测试应在恒温恒湿实验室或专用环境箱中进行。测试前,样品必须在标准温湿度条件下处理足够长时间(条件处理),测试过程也应在此环境下进行。

二、浸渍介质(ImmersingMedium)

为了防止表面闪络并提供均匀的散热环境,薄膜击穿测试几乎总是在绝缘油中进行。

介质类型:使用专用变压器油或硅油。其击穿强度本身必须远高于待测薄膜(通常要求>50kV/2.5mm或更高)。

作用:

1.抑制闪络:油介质的绝缘性能比空气好得多,能有效防止测试电压还未达到薄膜本征击穿强度时,就沿着薄膜表面与空气的界面发生放电。

2.散热冷却:击穿过程会产生热量,油可以帮助散热,避免热量累积导致材料热击穿,从而更真实地反映其电击穿强度。

3.消除气泡:油能填充样品和电极之间的微小空隙,排除空气气泡(气泡的介电常数低,易发生局部放电)。

要求:油槽应保持清洁,定期更换或过滤油液,防止油因多次击穿而碳化、老化或受潮污染。电极和样品必须浸没在油中,且液面以上有足够的安全距离。

三、大气压力(AtmosphericPressure)

标准条件:通常在(86~106)kPa的标准大气压下进行。

原因:空气压力会影响气体的绝缘强度(如帕申定律)。低气压(如高原地区)下,空气更容易被电离,会增加发生表面闪络或空气击穿的风险,即使样品在油中,其上方或周围也可能存在风险。对于常规测试,实验室一般都能满足此条件。若在非标准气压下测试,需在报告中注明。

四、电磁干扰与振动(EMIandVibration)

电磁干扰:击穿测试仪本身产生高电压,但也可能受外部大功率设备干扰,导致控制电路误判或记录错误。仪器应有良好的屏蔽和接地。

振动:实验台应稳固,避免外界振动传递到电极系统。微小的振动可能导致电极与样品间的接触点发生变化,引入测试误差。

五、安全环境(SafetyEnvironment)

高压测试存在风险,测试区域应有明显的警示标志、安全互锁装置(如油槽盖开关联动断电)和接地棒。

操作人员需经过培训,严格遵守安全规程。

环境要求总结表

|环境因素|具体要求|原因与说明|

|:|:|:|

|温度|23±2°C|避免材料特性变化,保证测试一致性。|

|湿度|50±5%RH|至关重要。防止表面受潮导致闪络,避免数据偏低和分散。|

|浸渍介质|清洁的高绝缘强度油(如变压器油)|必须使用。抑制表面闪络,提供均匀散热,排除气泡。|

|大气压力|86~106kPa|标准实验室环境通常满足要求。非标需注明。|

|电磁与振动|无强干扰、无显著振动|保证仪器稳定工作和测量准确性。|

|样品处理|在测试环境下处理>24h|使样品与测试环境充分平衡,特别是湿度平衡。|

操作建议

1.预处理是关键:将薄膜样品放置在23°C/50%RH的标准环境中至少24小时,使其性能充分稳定。

2.油介质管理:定期检测绝缘油的击穿强度。如果油的强度下降,应及时更换或过滤。每次测试后,检查油中是否有因击穿产生的碳粒,并过滤清除。

3.实时监控:实验室最好配备温湿度计,并在测试记录中注明当时的实际温湿度值,以便在数据出现异常时进行追溯分析。

4.遵循标准:最终必须依据您所执行的特定产品标准(如针对电容器薄膜、绝缘薄膜等的标准)中的详细规定,它们可能对环境有更精确或特殊的要求。

总而言之,为获得准确可靠的50点耐压测试数据,必须将样品、电极和环境三者作为一个整体系统来严格控制,其中恒温恒湿和清洁的油介质是环境控制的核心。

电容器薄膜50点介电强度(击穿电压)试验仪对环境的要求极为严格。因为环境因素会显著影响薄膜的介电性能,如果控制不当,测试结果将失去准确性、重复性和可比性。

北京北广精仪仪器设备有限公司专业生产 电容器薄膜50点介电强度(击穿电压)试验仪

以下是详细的环境要求,主要依据国际标准(如IEC60243-1、ASTMD149)和行业最佳实践。

一、核心总要求

测试环境的目标是:确保测试结果真实反映电容器薄膜本身的介电强度,而非受到外界环境条件的干扰。

二、具体环境要求

1.环境温度

要求:恒定且可控。通常标准实验室温度规定为23±2°C。

原因:

分子运动:温度升高会使薄膜分子热运动加剧,导致载流子迁移率增加,从而降低材料的电阻率,可能使击穿电压值偏低。

散热:击穿过程有热击穿机制。环境温度过高会不利于试样在测试过程中的热量散发,增加热击穿的概率。

重复性:保持温度恒定是保证批次间、不同日期测试结果可重复对比的前提。

2.相对湿度

要求:严格控制。通常标准规定为50%±5%或50%±10%。

原因:(这是对薄膜测试影响极大的因素)

水分吸附:高分子薄膜(如BOPP、PET)会从空气中吸附微量水分。湿度越高,吸附量越大。水分会显著增加薄膜的电导率,并可能改变其介电常数,导致击穿电压严重下降。

表面闪络:即使在油中测试,如果从油槽中取出试样到装夹的过程中环境湿度过高,也可能在试样表面形成微小的水膜,影响表面电阻,间接影响结果。

设备安全:高湿度环境可能引起高压部分的凝露,造成设备短路或安全隐患。

3.测试介质(油浴环境)

这是薄膜50点测试的核心环境要求,因为它直接包裹着试样和电极。

介质类型:必须使用标准化的电气绝缘油,如变压器油或硅油。严禁使用非标准或已污染的油。

介质作用:

绝缘与冷却:防止沿面闪络,均匀散热。

均匀电场:油的介电常数高于空气,能改善电场分布。

对油浴的要求:

清洁度:油必须保持高度清洁,无杂质、水分和气泡。微小的杂质或气泡在高压下会发生局部放电,侵蚀薄膜,导致击穿电压值异常偏低。

油温:油温也需控制,通常与环境温度一致(如23°C)。测试过程中油温会缓慢上升,但应避免大幅波动。

定期更换/过滤:根据使用频率,需要定期对绝缘油进行过滤或更换,以确保其绝缘性能。

4.大气压力

要求:通常在标准大气压下(86kPa~106kPa)进行。对于常规测试,只要实验室不在高原或气压地区,此因素影响较小。

原因:气压会影响气体的击穿场强(帕申定律)。如果测试在空气中进行,气压影响巨大。但在油中进行时,影响被屏蔽。不过,保持标准气压是良好实验室实践的一部分。

5.电磁干扰与振动

电磁干扰:

要求:远离强电磁干扰源(如大功率电机、变频器、无线电发射设备)。

原因:高压测试信号微弱,电磁干扰可能影响电压采集系统的稳定性,导致读数不准或误动作。

振动与灰尘:

要求:试验台应稳固,避免明显振动。环境应保持清洁,无大量灰尘。

原因:振动可能影响电极的稳定接触。灰尘落入油中或附着在试样上会成为杂质。

6.电源质量

要求:稳定的交流电源,电压波动范围应在额定电压的±10%以内。最好配备稳压电源。

原因:电源波动会影响高压升压器的输出稳定性和控制系统的精度。

三、总结:理想测试环境的构成

为确保您的电容器薄膜50点介电强度测试数据可靠,您的实验室环境应尽可能满足以下条件:

|环境因素 |理想要求| 主要原因|

|温度 |23±2°C| 避免热运动影响材料电性能,保证测试重复性|

|相对湿度| 50%±5%| 防止薄膜吸潮导致电性能劣化,保障设备安全|

|测试介质(油)|标准的绝缘油| 防止闪络、均匀电场,避免杂质引起提前击穿|

|实验室环境| 无强电磁干扰、无振动 |保证测量系统精度和稳定性,避免外界污染|

|电源| 稳定,建议使用稳压器| 确保升压速率和电压读数的准确性|

简单来说,一个专业的电容器薄膜击穿电压测试实验室,应该是一个恒温恒湿、干净整洁、电磁环境洁净的屏蔽房间。任何对环境控制的疏忽,都会使昂贵的设备和精密的电极系统失去意义,因为您测量的不再是材料本身的特性,而是被环境噪声污染后的数据。

在进行正式测试前,尤其是对比不同批次产品或进行质量认证时,必须花费时间让试样和测试油在标准温湿度环境下充分稳定(通常需要24小时以上),以达到热平衡和湿平衡,这是获得准确数据的关键步骤。

50点电极法与单点电极法的核心区别

一、测试原理与结构差异

单点电极法

采用单一电极对试样进行局部测试,通过球面电极(如Ф25mm)施加压力并传导电流,适用于小面积均匀性评估。

50点电极法

通过多电极阵列(如50个独立电极)同步或分时测试,覆盖薄膜不同区域,可检测材料整体均匀性及局部缺陷。

二、应用场景对比

单点电极法

适用于常规介电强度测试(如GB/T 1408.1标准)。

典型应用:电子元件绝缘层、单层薄膜的快速检测。

50点电极法

专为高精度需求设计,如锂电隔膜(需评估50个点位击穿电压分布)。

优势:可识别材料内部微缺陷,提升电池安全性。

三、设备与成本差异

单点电极法

设备简单(如华测HCDJC基础款,价格约3-5万元)。

测试效率高,但数据代表性有限。

50点电极法

需多通道控制系统(如华测HCDJC-50型,价格5-10万元)。

支持三相负荷平衡,但调试复杂。

四、数据可靠性

50点法通过多点统计降低随机误差,结果更接近实际工况(如航空航天用TPU薄膜需满足50点均一性要求)

50点电极法测试步骤详解

一、测试前准备

设备检查

确保电压击穿试验仪(如华测HCDJC系列)的50点电极阵列完好,电极间距符合标准(如ASTM D149要求),高压输出模块(0-100kV)和电流检测系统(0-40mA)校准完成。

试样处理

薄膜样品(如锂电隔膜)需在标准温湿度(15-25℃/30%-60%RH)下预处理24小时。

使用厚度仪(如GB/T 6672标准)测量试样厚度,确保均匀性(偏差≤5%)。

二、测试流程

电极安装

将试样平铺于50点电极阵列上,通过机械压紧装置(压力0.1-0.5MPa)确保电极与薄膜接触良好。

参数设置

升压模式:选择连续升压(500V/s或1000V/s)或逐级升压(每级保持10s)。

击穿判定:设定电流阈值(如1-30mA)和电压上限(如50kV)。

自动化测试

启动程序后,系统依次对50个电极点位施加电压,记录击穿电压值。

每个点位测试完成后自动跳转至下一位置,避免重复测试。

三、数据记录与分析

结果输出

生成击穿电压分布图,计算50点平均介电强度(击穿电压/厚度,单位kV/mm)及标准差。

缺陷定位

通过击穿电压异常点位(如低于平均值20%)识别薄膜局部缺陷(如针孔、杂质)。

四、安全与维护

设备清洁

测试后需用无水乙醇清洁电极,防止残留物影响下次测试。

校准周期

建议每50次测试后对高压模块和电流传感器进行校准。

五、典型应用案例

锂电隔膜:50点法可检测隔膜均匀性,确保电池安全性(如击穿电压≥1500V/mil)。

电子薄膜:用于PCB基材的绝缘性能评估,需满足50点数据离散度<5%。

50点电极法测试时间与灵敏度分析

一、测试时间控制

单点测试耗时

每个电极点位的击穿测试时间约10-30秒(含升压、击穿判定及数据记录),50点完整测试需8-25分钟。

快速测试模式(1000V/s升压速率)可缩短至5-8分钟,但需牺牲部分精度。

自动化优化

华测HCDJC系列设备支持并行测试,通过多通道控制可将总时间压缩至3-5分钟。

二、灵敏度影响因素

电流检测精度

设备需具备0.1mA级电流分辨率(如ASTM D149标准要求),以捕捉薄膜微击穿信号。

电极接触质量

电极压力需稳定在0.1-0.5MPa,接触不良会导致灵敏度下降(误差可达±15%)。

环境干扰

湿度波动(>±5%RH)或温度变化(>±2℃)可能引入5%-10%的测量偏差。

三、典型应用数据

锂电隔膜测试:50点法可检测到0.1μm级针孔缺陷,灵敏度较单点法提升3倍。

数据离散度:优质隔膜50点测试结果的标准差应<5%(单点法通常>10%)。

50点电极法测试时间优化策略

一、硬件与参数优化

并行测试技术

采用多通道同步控制系统(如华测HCDJC-50型),通过50个独立电极同时施加电压,可将总测试时间从单点法的25分钟压缩至3-5分钟。

升压速率调整

快速升压模式(1000V/s)适用于均匀性良好的薄膜(如BOPET),单点测试时间可缩短至10秒内。

敏感材料(如锂电隔膜)建议采用500V/s升压速率,避免因过速升压导致误判。

二、软件与流程优化

自动化程序

预编程测试序列(如ASTM D149标准),自动跳过已击穿点位,减少无效等待时间。

数据压缩存储

将结果实时保存为CSV格式,避免因数据记录延迟拖慢测试进度。

三、环境与操作控制

温湿度稳定

保持测试环境在15-25℃/30%-60%RH,避免因环境波动导致重复测试。

电极维护

定期用丙酮+5%稀盐酸清洗电极,确保接触电阻稳定(接触不良可增加10%-15%测试时间)。

四、典型应用案例

锂电隔膜测试:50点法优化后,单次测试时间≤5分钟,数据离散度<5%。

电子薄膜检测:通过快速扫频技术(Fast Sweeps)提升效率,较传统方法快2-3倍。